Pengantar

Efisiensi instalasi air dingin mengacu pada total energi listrik yang diperlukan untuk memproduksi dan mendistribusikan satu ton (12.000 BTU) pendinginan. Desain sistem, kualitas air, rutinitas perawatan, desain menara pendingin, dan beban coil pendingin semuanya mempengaruhi efisiensi pabrik air chiller dan biaya pengoperasian sistem.

Fokus dari panduan ini adalah menggunakan data untuk mengevaluasi potensi dampak positif dari pengendalian suhu diferensial kumparan air dingin (ΔT) pada efisiensi keseluruhan instalasi air dingin.

Dasar-dasar sistem air dingin

Pompa air dingin mengedarkan air dingin dari chiller ke coil pendingin penangan udara untuk mentransfer panas dari aliran udara ke air. Air ini kemudian kembali ke sisi evaporator dari chiller dimana panas dialihkan dari air ke refrigeran cair. Refrigeran meninggalkan evaporator sebagai uap dingin dan memasuki kompresor di mana ia dikompresi menjadi uap panas. Setelah meninggalkan kompresor, uap memasuki sisi kondensor chiller di mana panas dipindahkan dari refrigeran ke sisi air kondensor di mana ia diedarkan ke menara pendingin untuk tahap terakhir penolakan panas melalui penguapan di menara pendingin.

Menggunakan metrik yang efektif untuk menafsirkan efisiensi sistem

Metrik kinerja pabrik air dingin yang penting tetapi sering diabaikan adalah suhu diferensial air dingin atau Delta T, sering ditampilkan sebagai ΔT.

Dalam banyak kasus, instalasi air dingin dioperasikan seluruhnya untuk menjaga kenyamanan, dan metrik yang efektif untuk menilai kinerja tidak diterapkan. Terlepas dari kenyataan bahwa data sering tersedia melalui Sistem Manajemen Gedung, melalui penggunaan Data Logger sementara, atau keduanya. Metrik yang paling umum dari keseluruhan kinerja sistem adalah kilowatt per ton pendinginan atau kW / ton. Ini akan mencakup permintaan daya dari semua komponen sistem termasuk chiller, pompa air dingin, pompa air kondensor, kipas menara pendingin, pemanas bah, pompa filter, dll. Di bawah ini adalah bagan yang menunjukkan rentang perbandingan kinerja pabrik.

Metrik yang penting tetapi sering diabaikan dari kinerja instalasi air dingin adalah suhu diferensial air dingin atau Delta T, yang sering ditampilkan sebagai ΔT. Pabrik air dingin beroperasi lebih efisien bila ada perbedaan suhu yang lebih tinggi di seluruh kumparan air dingin dan sistem. Kumparan sering dirancang untuk 10 °, 12 °, dan terkadang setinggi 15 ° F ΔT.

Efek negatif dari suhu diferensial rendah

Ketika Delta T dalam sistem air pendingin lebih rendah dari desain, biaya energi pompa sirkulasi meningkat dan peningkatan biaya energi pendingin dapat terjadi. Sistem ΔT yang rendah juga sebenarnya dapat menyebabkan ketidakmampuan untuk memenuhi kebutuhan pendinginan. Ada beberapa alasan rendahnya ΔT dalam sistem air dingin dan tempat yang baik untuk memusatkan perhatian adalah pada kumparan air dingin yang merupakan beban yang menggerakkan sistem.

Sangat sering, katup kontrol tiga arah ditemukan pada kumparan air dingin. Ketika katup tiga arah dimodulasi ke posisi coil yang kurang dari 100%, pasokan air dingin melewati langsung ke sistem kembali dan menurunkan ΔT.

Katup kontrol coil pendingin berukuran terlalu besar terkadang menjadi masalah dalam sistem air dingin. Katup kontrol diproduksi dalam berbagai ukuran dan koefisien aliran. Seringkali koefisien aliran yang diinginkan berada di antara penawaran katup dari pabrikan. Jika hal ini terjadi, beberapa katup dapat digabungkan untuk mencapai kemampuan jangkauan yang diinginkan; namun desainer sering memilih katup yang sedikit di sisi yang lebih besar “hanya untuk aman,” menghasilkan katup kontrol yang terlalu besar dengan kontrol yang buruk. Jika ukuran katup terlalu besar, sedikit bukaan katup menghasilkan sejumlah besar aliran dan mengurangi ΔT melintasi kumparan dan mengembalikan air yang terlalu dingin ke sistem.

Pemilihan coil pendingin adalah masalah lain yang bisa luput dari perhatian. Coil pendingin harus berukuran ΔT yang sama atau lebih besar dari keseluruhan desain instalasi ΔT tetapi terkadang tidak.

Menganalisis kinerja beban air dingin

Cara terbaik untuk menentukan pabrik chiller dan kumparan air dingin ΔT adalah dengan mengumpulkan dan menganalisis data. Data ini sering tersedia di tingkat pabrik, tetapi sering tidak tersedia di tingkat coil individu. Cara terbaik untuk mengumpulkan data yang hilang ini adalah dengan menggunakan Data Logger yang dapat diterapkan sementara seperti Onset HOBO ® Data Logger. Studi kasus pada halaman 5-6 menjelaskan penyebaran dan analisis data yang terkumpul di dunia nyata.

Studi kasus

Teknologi Kontrol melakukan studi terhadap tiga coil pendingin unit penanganan udara untuk menentukan peluang menghasilkan penghematan energi dengan meningkatkan ΔT di seluruh koil pendingin. Data dikumpulkan menggunakan kombinasi data dari Building Automation System (BAS) dan Data Logger empat saluran HOBO U12 dengan sensor suhu jarak jauh TMC20-HD dengan kabel 20 kaki terpasang. Sensor ditempatkan pada sisi suplai dan pengembalian kumparan dan diatur untuk mengumpulkan sampel pada interval satu menit selama periode 15 hari. Pada salah satu AHU terdapat sumur sensor suhu yang dapat digunakan dan sensor ditempatkan di sumur tersebut. Pada dua AHU lainnya, tidak ada sumur yang tersedia, sehingga sensor diikat ke suplai air dingin dan mengembalikan header tembaga dan diisolasi untuk mendapatkan pembacaan terbaik.

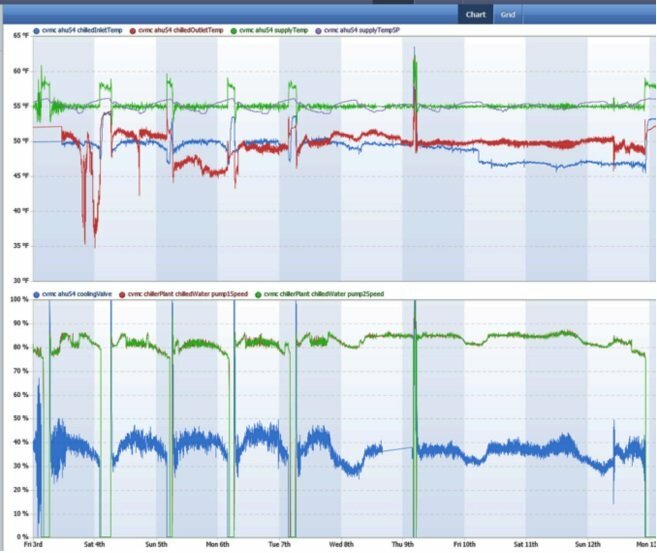

Setelah terkumpul, data dapat dianalisis dengan menggunakan sejumlah perangkat lunak. Cara termudah dan tercepat adalah menggunakan HOBOware ® perangkat lunak grafik dan analisis, yang dirancang untuk digunakan dengan Data Logger. Setelah dibongkar, data dapat diplot seperti yang ditunjukkan di bawah ini.

Dari grafik tersebut dapat dilihat bahwa selama periode tersebut, ΔT tidak pernah mendekati kondisi desain yang khas. Ini merupakan indikasi bahwa lebih banyak air yang dipompa melalui kumparan air dingin daripada yang diperlukan atau menguntungkan.

Hasil studi menunjukkan bahwa selama periode sekitar 15 hari, ratusan jam ada di mana setpoint pasokan udara terpenuhi tetapi ΔT lebih rendah dari desain. Ini berarti lebih banyak energi pemompaan yang digunakan daripada yang dibutuhkan dan bahwa instalasi air dingin ΔT lebih rendah dari optimal, yang pada gilirannya berarti bahwa efisiensi instalasi air dingin dapat ditingkatkan dalam situasi ini.

Bagan berikut menggabungkan data HOBO dan BAS dan membuat representasi visual dari semua variabel, termasuk kecepatan pompa.

Potensi penghematan energi untuk mengelola suhu diferensial sisi beban

Meningkatkan ΔT di seluruh Coil pendingin membantu menghemat energi. Jika Data Logger menunjukkan bahwa ada peluang, ini dapat dicapai dengan penambahan pasokan air dingin dan sensor suhu balik, dan menerapkan loop kontrol terbatas di BAS. Loop bekerja dengan memantau kumparan ΔT dan membatasi sinyal ke katup kontrol pendingin untuk mempertahankan setpoint ΔT. Ketika aliran dikurangi melalui kumparan untuk mempertahankan desain ΔT yang sesuai, sensor tekanan diferensial dalam sistem melihat peningkatan Delta P dan memperlambat pompa untuk mempertahankan titik setel tekanannya, sehingga mengurangi jumlah listrik yang dikonsumsi oleh pompa. Dengan meningkatnya sistem air pendingin chT secara keseluruhan, efisiensi chiller juga akan meningkat, menghemat energi tambahan dan mengurangi biaya pengoperasian chiller.

Menerapkan solusi

Perbaikan kumparan air dingin ΔT dapat dilakukan dengan menerapkan loop proporsional-integral-derivatif (PID) kedua yang mendapatkan data sensornya dari sensor yang dipasang pada suplai air dingin dan jalur balik masing-masing kumparan. Sensor suplai udara dan loop kontrol tetap menjadi kontrol utama; Namun, jika kumparan ΔT turun ke titik yang tidak menguntungkan, loop kontrol kedua ini berfungsi untuk membatasi posisi katup kontrol kumparan air dingin agar kumparan ΔT tetap berada pada atau di atas kriteria desain kumparan.

Kesimpulan & ringkasan

Kinerja sistem air dingin dan perbedaan suhu kumparan air dingin sering diabaikan dalam operasi pabrik. Dengan mengukur dan memantau kumparan air dingin ΔT, laju aliran dapat dikurangi sambil tetap mempertahankan suhu udara buangan yang diperlukan untuk memenuhi kebutuhan pendinginan dan dehumidifikasi di ruang. Meningkatkan kinerja ΔT pada beban juga berdampak pada peningkatan keseluruhan sistem air dingin ΔT, yang membantu meningkatkan efisiensi chiller. Menggunakan Data Logger portabel untuk mengumpulkan data baik untuk penggunaan yang berdiri sendiri atau untuk digabungkan dengan sistem otomasi bangunan membantu menilai peluang untuk menghemat energi. Setelah data dikumpulkan dan dianalisis, strategi untuk memperbaiki koil air dingin ΔT dapat diterapkan jika diperlukan.

HOBO 4-Channel Analog Data Logger

Overview

HOBO UX120-006M Analog Data Logger adalah data logger tampilan LCD berkinerja tinggi untuk membangun aplikasi pemantauan kinerja.

Sebagai data logger dengan akurasi tertinggi Onset, ia memberikan akurasi dua kali lipat dari model sebelumnya, LCD ramah penerapan, dan dukungan fleksibel hingga empat sensor eksternal untuk mengukur suhu, arus, CO2, voltase, dan banyak lagi.

Data logger sangat ideal untuk audit energi, studi komisioning gedung, penjadwalan peralatan, dan banyak lagi.

Highlighted Features

- Twice the accuracy over previous models with 16-bit resolution

- Flexible support for a wide range of external sensors

- LCD confirms logger operation and displays near real-time measurement data

- Provides minimum, maximum, average and standard deviation logging options

- On-screen alarms notify you when a sensor reading exceeds set thresholds

- Stores 1.9 million measurements for longer deployments between offloads

- Compatible with HOBOware and HOBOware Pro software for logger setup, graphing and analysis

-

HOBO USB Micro Station Data Logger H21-USB

HOBO USB Micro Station Data Logger H21-USB -

HOBO 4-Channel Analog Data Logger UX120-006M

HOBO 4-Channel Analog Data Logger UX120-006M -

HOBO 4-Channel External Data Logger U12-008

HOBO 4-Channel External Data Logger U12-008 -

HOBO U30 USB Weather Station Data Logger U30-NRC

HOBO U30 USB Weather Station Data Logger U30-NRC -

HOBO Four-Channel Data Node ZW-005

HOBO Four-Channel Data Node ZW-005 -

HOBO Four Analog Port Data Node ZW-006

HOBO Four Analog Port Data Node ZW-006 -

HOBO Temperature/Relative Humidity/2 External Channels Data Node ZW-007

HOBO Temperature/Relative Humidity/2 External Channels Data Node ZW-007 -

HOBO Four External Channel Data Node ZW-008

HOBO Four External Channel Data Node ZW-008 -

HOBO Temperature/Relative Humidity/Light/External Data Logger U12-012

HOBO Temperature/Relative Humidity/Light/External Data Logger U12-012 -

RX3000 4-channel Analog Module RXMOD-A1

RX3000 4-channel Analog Module RXMOD-A1